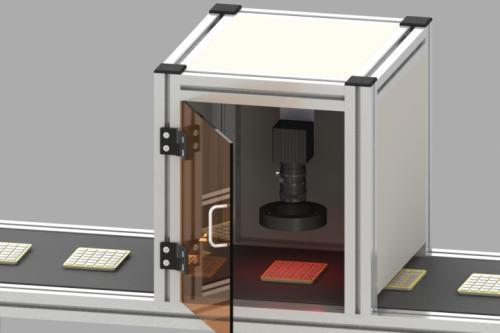

隨著自動化行業發展,機器視覺技術的應用已經十分廣泛。例如在自動化製造行業中,用機器視覺測量、檢測工件的各種尺寸參數,如長度測量、圓測量、角度測量、弧線測量、區域測量等,不但可以獲取在線產品的尺寸參數,同時可對產品做出在線實時判定和分揀,應用十分普遍。

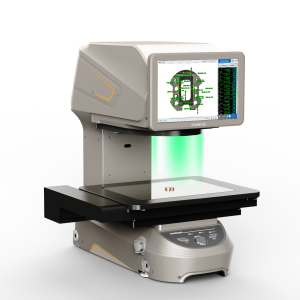

基於機器視覺技術的檢測系統具有成本低、精度高、安裝簡易等優點。再加上功能強大的視覺軟件,易於調整,靈活方便,且測量數據可存儲,便於建立統計分析,便於快速發現問題,解決問題,是行業檢測技術的不二之選。

但是在一些機器視覺檢測項目中,很多客戶遇到了檢測精度的難題。例如:檢測加工零件的外形尺寸、內外徑,要求精度到10um。目前很多配置選擇500萬的相機,理論上是可以達到10um的精度的。可實際客戶測試的精度遠遠達不到10um的要求,能做到30um就很不錯了。其產生很大誤差的主要原因有一下幾點:

1、相機的選擇:很多客戶為了成本考慮選擇CMOS相機,在拍攝物體的邊緣時,其邊緣輪廓的對比度較差,噪聲也較大,給軟件測量帶來較大誤差。通常建議使用CCD芯片相機。

2、鏡頭的選取有誤:很多機械零部件有高低差,有較大的景深。普通鏡頭有視角因素,因此會看到檢測零部件的內壁等等,軟件處理時很難找到最真實、準確的邊緣輪廓。

3、光源的選擇:很多客戶會選擇普通的背光源。在檢測精度不高時,背光源有價格的優勢。在要求很高的前提下,背光源的原理是利用光線通過漫反射板產生均勻柔和的光,在某一點產生的光會向空間任意角度發散。那在檢測圓形、柱形物體時,會在被測物體的邊緣產生衍射現象。同時光源的亮度變化對圖像中的亮暗也有較大的影響。

機器視覺檢測系統的誤差控制方法有哪些?

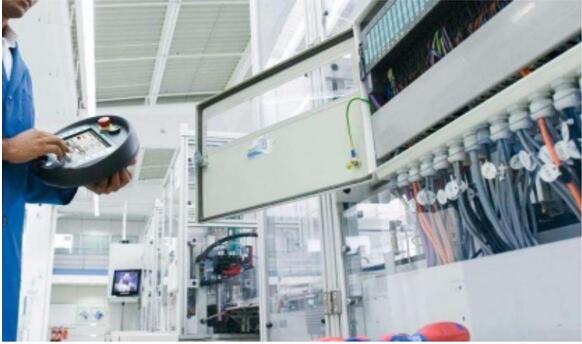

在機器視覺檢測系統中,檢測系統的誤差通常包括:機械誤差、標定誤差和分析誤差三部分。其中,機械誤差是由系統機電執行部分硬件引入的,例如在一幅圖像內可能無法完成對工件的測量,工件需要移動位置來採集多幅圖像,這時,機電運動系統的運動精度將會對測量的精度產生很大的影響。

這一部分誤差可以通過運動精度的大小計算出來,在多步運動過程中會產生累積,所以應盡量減少測量過程中的運動步數。在建立檢測系統的過程中,要在實際檢測條件的基礎上合理分配系統的誤差。主要方法有:

1、簡化機電系統運動步驟,提高機電系統的硬件精度;

2、採用較高精度標定算法和標定模板;

3、提高圖像質量,盡量採用較小的物像比。

機器視覺系統中影響圖像質量的因素有哪些?

對於機器視覺系統來說,圖像質量是直接影響最終圖像處理結果的關鍵因素。特別是在自然光照條件下,圖像質量隨著光源條件的變化會有明顯的不同。對諸如“增益”和“曝光時間”等攝像頭設置作出相應調解可對不穩定的環境光情況作出補償,從而提高圖像質量。

影響圖像質量的因素包括:

1、光照強度

2、光照方向

3、目標距離

4、焦距

5、採樣率

6、曝光時間和增益

7、暗漏電流/

8、分辨率(像素數量)

為了保障圖像質量,根據最終應用的情況和感應器與掃描對象的距離,光源可由單獨的設備提供,也可以是攝像頭透鏡周邊的一部分。如果光源在攝像頭周邊,那麼攝像頭可與光源一起移動。

而對於透鏡的選擇也有一定的要求,高質量透鏡與感應器質量同等重要。攝像頭是一種電子光學系統,需要光學元件和電子元件協作生成圖像。圖像模糊問題通常是由透鏡選擇不當造成的。最佳透鏡尺寸和形狀取決於焦距,不過對較小的對象距離來說,一般使用C、座透鏡。如果攝像頭需要在高反射環境條件下工作,那麼最好選用抗反射膜透鏡。整體攝像頭的視野覆蓋面取決於所需視野的區域、工作距離和透鏡。

作為機器視覺系統的重要組成部分之一的圖像處理的應用,相當於人的大腦對系統獲取的圖像,做出正確判斷。是實現工業的智能化、自動化的核心部件,對於系統的處理分析能力有著重要作用。

產品推薦

技術方案

MORE+您可能也對以下信息感興趣

免費諮詢服務

讓我們來幫助您找到適合您項目的解決方案!

詢問POMEAS

詢問POMEAS  價格垂詢

價格垂詢  申請演示/測試

申請演示/測試  免費試用

免費試用  精準選型

精準選型  電話:+ 86-0769-2266 0867

電話:+ 86-0769-2266 0867 傳真:+ 86-0769-2266 0857

傳真:+ 86-0769-2266 0857 郵箱:marketing@pomeas.com

郵箱:marketing@pomeas.com 地址

地址